本文分析了石灰石-石膏法脫硫廢水的來源、成分及其特點,論述了脫硫廢水的幾種處理方式。針對中小型電廠脫硫廢水水量小、含鹽量高的特性,設計了一套以煙道蒸發處理技術為核心的零排放處理工藝。該工藝首先對廢水進行絮凝沉淀和過濾,去除重金屬后,采用煙道噴霧蒸發處理技術對其進行蒸發濃縮,濃縮后物質經過除塵裝置捕集后進入灰庫進而實現廢水零排放。該工藝不僅不會對煙道和除塵器產生腐蝕,同時,可降低煙塵比電阻,對除塵器效率有一定程度的提高,在節能和環保領域具有很高的工程應用價值。

關鍵詞: 脫硫廢水;零排放;煙道噴霧蒸發處理技術

中國是以火力發電為主的國家,煤炭用于火力發電行業的比例在2013年占到53%,預計2020年會達到60%以上。火力發電廠燃煤會產生大量的二氧化硫,嚴重危害自然環境和人類健康[1]。石灰石-石膏法脫硫工藝脫硫效率高、適用煤種范圍廣、設備運轉率高、工作穩定可靠、脫硫劑來源豐富且廉價,是目前世界上應用最廣泛的一種脫硫技術[2]。脫硫系統在運行中由于工藝水循環會產生一定量的高濃廢水,該廢水水量較小、水量水質波動大、可溶性離子(Cl-、SO42-)濃度高、重金屬離子種類較多等特點,排放前必須進行處理[3]。目前,我國脫硫廢水常用化學沉淀法、流化床法和微濾膜法進行處理[4],使出水水質符合GB8978-1996《污水綜合排放標準》的要求,上述處理方法雖然能夠去除廢水中COD、SS和重金屬,但對廢水中的鹽分無法去除,無法實現廢水“零排放”。

目前新型的廢水零排放工藝包括以“預處理”、“膜系統”濃縮、“反滲透”過濾、“立式降膜MVR蒸發器”蒸發、結晶等為核心的處理工藝段組合[5],該工藝可以實現廢水回收再利用,無任何廢液排出工廠,但廢水處理的單位投資成本為200-350萬元/噸水,單位運行成本30-120元/噸水[6],上述廢水零排放高額的投資和運行成本對于中小型電廠是難以負荷的,應尋求低成本的廢水零排放解決方案。而煙道處理技術[7-8]可采用霧化噴嘴將電廠脫硫廢水進行霧化,噴入電廠空預器與電除塵器之間的煙道內,利用煙道內高溫煙氣將霧化后的廢水液滴蒸干,形成細小固體顆粒結晶隨煙氣灰塵進入電除塵器被電極捕捉,進入除塵器灰斗隨灰外排,達到脫硫廢水零排放的目的。該工藝投資成本低、運行效果好,在節能和環保領域具有很高的工程應用價值。

1 脫硫廢水水量和水質

煤中的多種元素,如 F、C1、Cd 等,在燃燒過程中產生多種化合物,隨煙氣進入脫硫裝置吸收塔,溶解于吸收漿液中,在石膏脫水階段產生一定量的脫硫廢水。以齊魯制藥(內蒙古)有限公司3×75t/h循環流化床鍋爐石灰石-石膏法脫硫工程為例,脫硫廢水平均排水量為1.3 m3·h-1,瞬時最大廢水排放量為4m3·h-1,水質水量波動大。該脫硫廢水具有以下特點[4]:

(1)水質不穩定,負荷變化大。

(2)懸浮物(SS)含量高,變化大。

(3)化學需氧量(COD)超標。在脫硫廢水中,形成化學耗氧量的主要因素不是有機物,而是還原態的無機物連二硫酸鹽[9],可生化性差。

(4)含鹽量和硬度高。可溶性鹽含量在15000~40000 mg/L的范圍內,陽離子鈣,鎂等離子含量極高,鐵、鋁含量較高,陰離子主要有 C1-、SO42-、SO32-、F- 等。

(5)腐蝕性強。pH為4.5~6.5,顯弱酸性,氯離子含量很高,腐蝕性非常強。

(6)含多種重金屬。含汞、鉻、鎘、鉛、砷等重金屬物質。

脫硫廢水設計進水水質見表1。

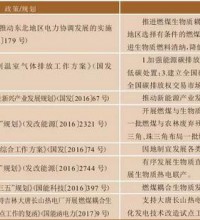

2 新興脫硫廢水零排放工藝

針對脫硫廢水的水質特點,目前大機組電廠廢水零排放項目普遍采用以下幾種處理工藝[10]:? 預處理+MVR立式降膜蒸發器+強制循環結晶器;?軟化預處理+膜減量(反滲透RO)+MVR立式降膜蒸發器+強制循環結晶器;?軟化預處理+膜減量(反滲透RO)+正滲透(FO)+MVR立式降膜蒸發器+強制循環結晶器;

美國、歐洲、澳大利亞等發達地區部分火電廠廢水零排放項目,普遍采用工藝? 的處理方式,生成的結晶鹽做填埋處理。華能長興電廠2×660MW機22t/h脫硫廢水和反滲透濃水零排放項目采用工藝?的處理方式成功投運。廣東河源電廠、三水恒益電廠的脫硫廢水零排放系統也已經成功投運,但系統的投資和運行成本過大,并且結晶鹽氯化鈉含量低,很難實現結晶鹽資源化。

對中小型電廠來說,脫硫廢水的產量相對較小,利用廢水濃縮方法固然能實現廢水的回收利用,但其能耗較高,投入高產出小,缺乏實際應用價值。而煙道處理工藝不但具有設備少,占地小,投入小產出高的特點,而且廢水中的鹽類通過煙氣熱量蒸發成為固體,再由電除塵器收集,對原有煙道系統影響很小,因此是可以重點關注的一個處理方法。在設計廢水煙道噴霧蒸發處理技術需要注意幾個關鍵問題:一、進行熱量平衡計算,計算單位時間內排放的廢水能否在單位時間內蒸發完畢;二、噴槍的選擇和布置,噴嘴霧化粒徑的優化,噴嘴霧化效果能否保證液滴的完全蒸發;三、分析噴霧蒸發處理技術對除塵器的影響;四、分析噴霧蒸發對煙道和除塵器腐蝕。五、蒸發器的積灰控制。

3 煙道噴霧蒸發處理零排放技術

高壓泵和霧化噴嘴是系統中的重要設備,霧化后對霧滴粒徑的控制是工藝成敗的關鍵。為防止噴嘴堵塞和結垢,煙道噴霧蒸發前端設置廢水處理系統。具體工藝流程如圖1所示。

3.1 預處理工藝段

脫硫廢水預處理工藝段包括廢水水質水量調節、加藥絮凝沉淀、污泥處理3個分系統[4]。廢水通過管路流入中和調節池,同時按比例加入制備合格的石灰乳(1m3廢水加入固體粉末3.5 g),將pH調整到9.2±0.3,此pH范圍適合大多數重金屬離子的沉淀。另外,可按比例加入重金屬沉淀劑有機硫化物(TMT15),使不能以氫氧化物形式沉淀出來的重金屬得以沉淀,如Hg2+。加藥量按1m3廢水加入15%的有機硫溶液20-50mL投加。

脫硫廢水為經過石膏旋流器和真空皮帶機抽濾后的廢水,進入廢水系統的懸浮物都是顆粒比較小,沉降性差的,很難利用自然重力沉降進行分離,為了改善固體物的沉降能力,向廢水中加入聚合 FeClSO4(1m3廢水加入質量分數15%聚鐵溶液0.2-0.5 kg),同時向脫硫廢水中加入助凝劑聚丙烯酰胺(1m3廢水加入質量分數 0.1%聚丙烯酰胺溶液10g)。在去除懸浮物和膠體等雜質的同時,混凝生成的活性絮體共同沉淀可以吸附水中析出的細小金屬氫氧化物,增加金屬氫氧化物除去的速度和效率。

加藥混合反應后的廢水在重力作用下流入沉淀池,進行固液分離。沉淀池出水進入清水箱進行后續濃縮除鹽。為了促進反應和后續反應箱中絮凝粒子的形成,在中和調節池中加入沉淀池中回流的少量恒定量的接觸泥漿。剩余污泥間歇性地利用螺桿泵輸送至板框壓濾機(或是真空皮帶機)進行脫水處理,泥餅外運。

所有加藥裝置均包括藥箱和可調節計量泵,可以保證方便準確地投配所需要的化學藥劑量。

3.2 煙道噴霧蒸發工藝段

在進行此工藝段設計時,首先確定以下及幾個重要參數:

1. 煙道內噴霧位置的選擇:噴霧液滴進入除塵器能否完全蒸發受到各種因素影響,有研究表明,煙氣速度和液滴初速度的改變對液滴蒸發速度的影響都較小[11-12]。主要受煙道結構、煙氣入口溫度和噴霧粒徑的影響。

在實際工程中需要對煙道內流場進行CFD模擬,模擬實驗和研究表明,在直短煙道內,流場較平穩,液滴在進入除塵器后仍有大量的廢水液滴未蒸發完,而彎曲長煙道由于煙道較長,液滴在煙道中的停留時間較長,液滴在進入除塵器之前已被完全蒸發,因此噴嘴布置位置要選擇在彎曲長煙道上。

2. 霧化顆粒粒徑的影響

噴嘴霧化的顆粒直徑對液滴的蒸發有著非常重要的影響。霧化粒徑越大,殘留未完全蒸發的液滴越多,與煙道壁面碰撞的液滴也越多,這是因為液滴直徑越小,液滴的比表面積越大,蒸發所用時間越少,蒸發的速率也就越快,部分液滴在到達煙道壁面前已經蒸發。研究表明,當噴霧液滴最大粒徑為105.6um時,除塵器進氣煙箱入口未完全蒸發液滴的質量約為0.2%,除塵器進氣煙箱出口未完全蒸發液滴的質量分數小于0.01%,因此不會對除塵器的運行產生負面影響。但是隨著霧化液滴粒徑越來越小,霧化廢水液滴所需的能耗越來越大,霧化成本也將不斷增加。同時,考慮到電廠除塵器的運行安全和系統的運行成本,液滴最大直徑可定為100um。

3. 煙氣蒸發溫度的選擇

有研究人員發現對于廢水蒸發,將煙氣溫度控制在453K時單位時間內液滴群蒸發質量最大,可供選擇的溫度區間段413K-473K。

研究人員研究了入口煙氣溫度分別為110、115、120、125、130和135℃時的煙箱殘留液體量,發現當煙氣入口溫度為127.4℃時,除塵器進氣煙箱入口未完全蒸發液滴的質量分數約0.2%,除塵器進氣煙箱出口未完全蒸發液滴的質量分數為0。

煙氣初始溫度越低,未完全蒸發液滴的質量分數越大。該電廠煙氣最低溫度為140℃,可以保障系統的安全穩定運行。但考慮到安全性,需要在該系統中設置低溫保護措施,確保溫度低于135℃時系統自動停止運行。

綜上所述,工程廢水排放量在1.3 m3·h-1時,每臺爐除塵器前入口煙道設置10個40L/h的雙流體噴嘴,壓縮空氣壓力04-05MPa,通過調整壓縮空氣轉子流量計入口閥門的開度調節氣體流量,將噴嘴霧化粒徑控制在100um以下(定為小于50um)。布置時考慮小于50um液滴蒸發完全時液滴縱向最大運動距離小于0.3m,最大橫向運動距離小于5m。經過物料衡算,噴霧后煙氣降溫小于5℃,煙氣濕度有一定程度的增加,但煙氣仍處于不飽和狀態,煙氣溫度高于酸露點溫度,不會對煙道和電除塵器產生腐蝕。另外,煙氣濕度的增加和煙氣溫度的適當降低,降低了除塵器中灰的比電阻,提高了除塵效率。

4 煙道噴霧蒸發處理技術的應用與發展

目前,脫硫廢水煙道處理技術在國內外已有成功應用的例子。國內焦作萬方電廠2×350MW機20t/h高鹽廢水零排放項目采用“軟化預處理+電絮凝+雙膜減量(超濾膜+反滲透RO膜)+煙道蒸發系統”的處理方式,煙道蒸發器利用高溫余熱將濃水蒸發為水蒸汽,蒸汽隨除塵后的煙氣進入脫硫塔,在噴淋冷卻的作用下凝結出來;蒸發結晶物則隨灰塵一起進入電除塵器隨灰外排,節省了投資和運行成本。

根據 Prabhat K S,Alexander Y 等人的報道[13],某國外項目脫硫廢水煙道處理將霧化噴嘴 、管道及一定量的壓縮空氣布置在除塵器前端,處理脫硫廢水量達 2.2t/h,減少了 FGD 運行的水耗及電耗。

隨著國民對水資源保護意識的逐漸提高和國家對污水排放要求的日益嚴格,相信煙道噴霧蒸發處理技術在電廠廢水零排放技術中具有更加廣闊的應用前景。

怎樣才能更安全的使

怎樣才能更安全的使 生物質能耦合發電的

生物質能耦合發電的 蘇州大學使用沖突起

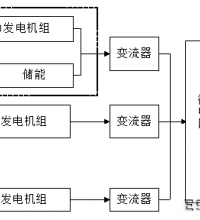

蘇州大學使用沖突起 微電網一次調頻備用

微電網一次調頻備用 誰為世界最先進的輸

誰為世界最先進的輸 能發電、還有WiFi!

能發電、還有WiFi!