某燃煤電廠脫硫系統改造及效果分析

銀梅 高忠義

本文介紹了某燃煤電廠超高壓機組脫硫系統及工藝流程,對該廠脫硫裝置改造及其效果進行了分析。FGD煙氣脫硫系統投運后,二氧化硫和煙塵排放對環境的污染程度極大減輕,明顯改善了當地和周邊地區的空氣質量,有效地治理了環境污染,取得了較好的效果。

二氧化硫是對大氣環境危害嚴重的污染物,而燃煤電廠是二氧化硫的主要來源之一。燃煤電廠在將一次能源煤炭轉換為二次能源電力的過程中,會產生污染物,包括廢氣、廢水、灰渣及噪聲等。其廢氣中的二氧化硫是大氣污染物之一,SO2大量排放既嚴重污染環境也造成巨大的硫資源的浪費。因此,必須嚴格控制燃煤電廠的二氧化硫排放,推行電力潔凈生產和改善大氣環境質量。

目前,以石灰石作為SO2吸收劑的石灰石-石膏濕法工藝在國內外的火電廠煙氣脫硫中得到最廣泛的應用。煙氣脫硫(Fuel Gas Desulfurization,FGD)的基本原理是以一種堿性物質作為SO2的吸收劑(即脫硫劑)。石灰石是大規模煙氣脫硫較為廉價的理想吸收劑之一,用石灰石制成的吸收劑漿液與煙氣接觸來進行脫硫反應。

1脫硫裝置概述

1.1某燃煤電廠概況

該燃煤電廠現有裝機容量400MW,即2×200MW供熱發電機組。作為該地區惟一熱源點,該廠承擔冬季供熱重任。

2007年,本廠對環保設施進行了全面整改治理,目前中水處理系統、煙氣除塵系統、脫硫系統、煤場擋風抑塵墻、灰場噴淋等設施達到國家和地方要求的排放標準。2009年,新建脫硫廢水處理裝置,處理后脫硫廢水水質達到《污水綜合排放標準》二級排放標準。

1.2煙氣脫硫系統

該電廠2×200MW超高壓燃煤機組的煙氣脫硫系統采用石灰石—石膏濕法煙氣脫硫工藝(簡稱FGD),一爐采用一套脫硫裝置,設置一臺吸收塔。副產物為二水石膏,全部煙氣參加脫硫,在設計條件下,全煙氣脫硫效率不小于95%。按2臺機組統一規劃,脫硫煙氣先經過靜電除塵器除塵,脫硫場地位于煙囪后部。兩臺爐共用一個脫硫控制室。

2脫硫裝置改造及效益分析

2.1脫硫工程改造的必要性

該燃煤電廠自投產以來,SO2、煙氣排放濃度出現超標。該廠2×200MW機組脫硫系統原采用干法脫硫,由于投運的干法脫硫設備,存在脫硫效率低、引起吸風機振動、排灰受堵、難以保持高效穩定運行等技術問題,因此有必要對現有的脫硫系統進行技術改造。該廠通過進行工程技術研究后決定采用濕法煙氣脫硫工藝。

2.2脫硫改造前機組煙氣污染及防治措施

該廠2×200MW機組于2005年投產運行,該工程設計中采用循環流化床干法脫硫裝置,但電廠投產后,該裝置無法正常運行。該工程采取的主要煙氣污染防治措施及SO2、煙塵排放情況見下表1:

表1煙氣污染防治措施及煙氣污染SO2、煙塵排放情況

注:煙塵排放濃度為實測結果。

由表1可見,SO2實際排放濃度為1822mg/m3,煙塵實際排放濃度為2515mg/m3,均不能達到《火電廠大氣污染物排放標準》GB13223-2003中第3時段SO2濃度400mg/m3、煙塵濃度50mg/m3的限值要求。

走進廣東南纜電纜有

走進廣東南纜電纜有 直流伺服電機基本工

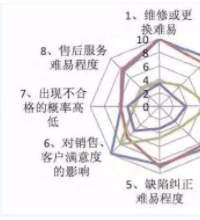

直流伺服電機基本工 風電組件質量風險如

風電組件質量風險如 陽光電源5MW中壓海

陽光電源5MW中壓海 太陽能無人機正在科

太陽能無人機正在科 風電場6種風機基礎

風電場6種風機基礎